Линия грануляции хлопьев в ПЭТ-бутылках

Гранулятор для переработки ПЭТ-бутылок Машина для грануляции ПЭТ Технологическая схема

Техническая спецификация

|

Имя машины |

Линия гранулирования одношнековой экструзии ПЭТ |

|

Сырье |

ПЭТ хлопья |

|

Конечный продукт |

ПЭТ-пеллеты |

|

Компоненты производственной линии | Инфракрасная система кристаллической сушки: Вакуумный питатель/ Инфракрасная кристаллическая сушилка/ Вакуумный разрядник

Одношнековая экструзионная линия гранулирования: Главный одношнековый экструдер/Гидравлическое устройство смены сит с двумя поршнями/Максимальная головка/Жёлоб для промывки воды/Промывочный гранулятор/Вертикальная обезвоживающая машина/Вибрационное сито/Хранение

|

|

Диаметр винта |

90 мм-150 мм |

|

Л/Д |

1:24/1:30 |

|

Выходной диапазон |

150-1000 кг/ч |

|

Материал винта |

38CrMoAlA с азотированием |

|

Тип гранулирования |

Промывка водой и гранулирование |

|

Сменщик экрана |

Гидравлический сменщик сит с двойными поршнями |

Детали машины

Инфракрасная кристаллическая сушилка (ПАТЕНТНЫЙ ДИЗАЙН LIANDA)

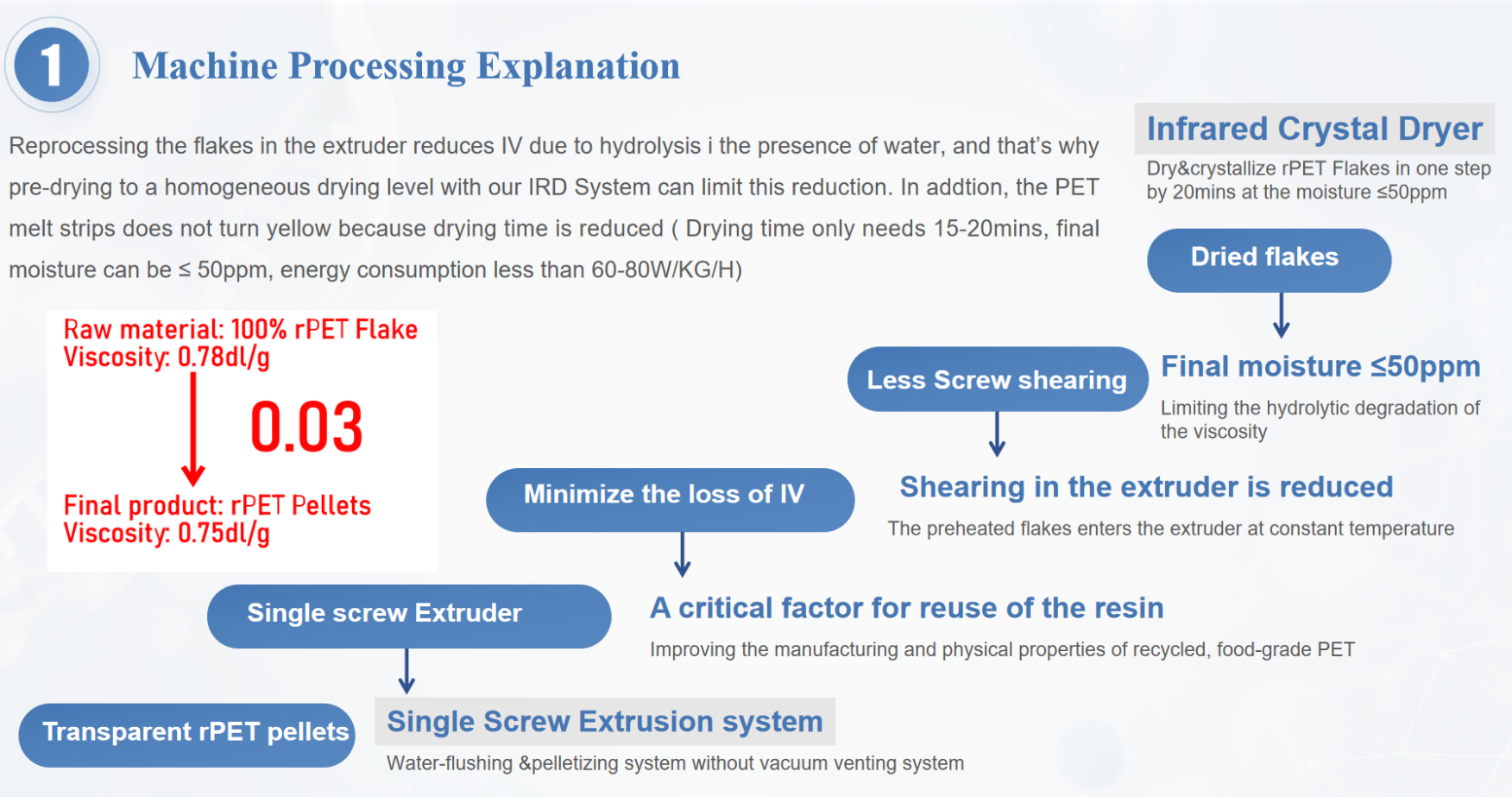

①Улучшение производственных и физических свойств переработанного пищевого ПЭТ с помощью технологии, основанной на инфракрасных волнах, играет решающую роль в свойстве характеристической вязкости (IV).

②Предварительная кристаллизация и сушка хлопьев перед экструзией помогает минимизировать потерю IV из ПЭТ, что является критическим фактором для повторного использования смолы.

③Повторная обработка хлопьев в экструдере снижает IV из-за гидролиза в присутствии воды, поэтому предварительная сушка до однородного уровня сушки с помощью нашей системы IRD может ограничить это снижение.

Кроме того, полоски расплава ПЭТ не желтеют, поскольку время сушки сокращается (время сушки занимает всего 15-20 минут, конечная влажность может составлять ≤ 30 частей на миллион, потребление энергии менее 60-80 Вт/кг/ч).

④Таким образом, сдвиг в экструдере также снижается, поскольку предварительно нагретый материал поступает в экструдер при постоянной температуре».

⑤Улучшение производительности экструдера для ПЭТ.

Увеличение объемной плотности на 10–20 % может быть достигнуто в IRD, что существенно улучшает производительность подачи на входе в экструдер – хотя скорость экструдера остается неизменной, существенно улучшается производительность наполнения шнека.

Одношнековая экструзионная линия гранулирования (без вакуумной вентиляции)

Используя сильные стороны одношнекового экструдера и сравнивая его с уникально разработанным LIANDA шнеком для хлопьев из бутылок из ПЭТ, мы смогли увеличить производительность на 20% при меньшем энергопотреблении по сравнению с параллельным двухшнековым экструдером.

Вязкость гранул вторичного ПЭТ, произведенных нашей системой: падение вязкости составляет всего ≤0,02-0,03 дл/г - без добавления каких-либо усилителей вязкости. (согласно нашему внутреннему тестированию)

Гранулы rPET Цвет: прозрачный --- без добавления усилителя прозрачности.

Без системы вакуумной вентиляции --- Экономия затрат на электроэнергию, бесперебойная и стабильная работа.

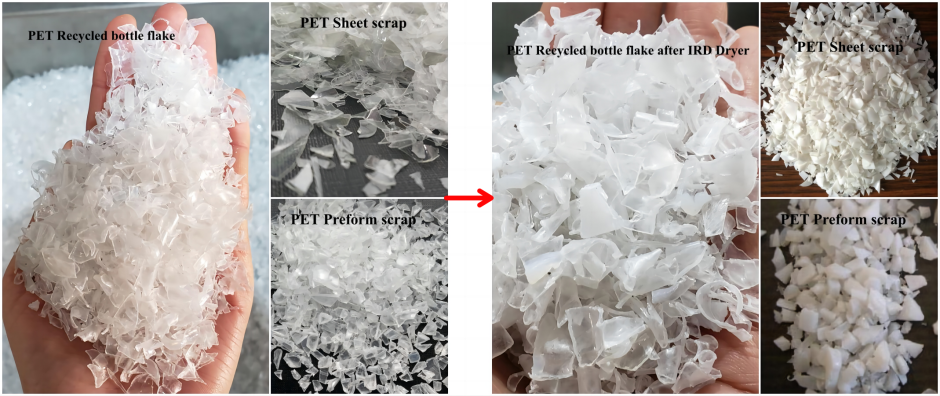

Фотографии машин